摘要

机床和刀具的动态特性,例如切削过程中的颤振,是影响机械加工生产效率的关键因素,因此也被越来越多的学者和实体工业所关注。刀体材料的选择需要考虑的因素非常多,为了凸显材料选择对于刀具切削稳定性的影响,本文比较了预硬钢和传统工具钢两种材料相同形状的刀具。本文的实验部分包括冲击测试,机械加工性能测试和表面光洁度测试。实验过程中,通过ARMA模型(自回归移动平均模型)获得刀具在稳定和不稳定加工条件下的动态参数,以此来量化刀具性能。研究发现了材料阻尼性能与刀具颤振的相关关系,同时也表明了通过间接测量获得的操作动态参数是描述加工过程稳定性的有效工具。

1.简介

机械加工系统的颤振历来是影响加工效率和产品质量的关键因素,来自雷诺集团汽缸生产部门的量化数据显示,在年产量300万件的情况下,每个汽缸盖因为颤振而增加的成本是0.35欧元。可见解决颤振问题对于降低成本和提高效率的重要性和紧迫性。刀体是机床抗震能力的关键一环,镗刀杆和立铣刀杆的细长悬臂结构非常容易产生颤振,但出于工件加工的需要,这种结构是通常无法更改的。

模具的加工制造过程中需要大量的材料去粗加工,工件上大量的过孔、水路和窄槽形状往往使得刀具的长度直径比例失衡。未来的模具制造工业会更广泛的使用铸造、锻造和注塑来大批量生产工件。

加工系统颤振是因为缺乏动态刚性、阻尼或者两者的结合。切削过程不稳定,或颤振是制造业研究的出版物中提及最多的问题。这种现象是由机床结构的动态刚度不足导致加工不稳定的典型例子。为避免颤振,研究开发了不同的方法,例如稳定性叶瓣图SLD,变速加工及仿真加工等。改善机床的机械结构以避免颤振已被证明是一个有效的解决方案。文献表明,机械结构阻尼的微小改善也可以显著稳定加工参数。延伸加工参数的稳定区域就可以不用再倚赖SLD叶瓣图边缘临界振幅稳定区域的极限参数,这样也就使得生产过程中有了更大的切削参数选择空间去获得最有效率的方案。通过不同研究方式的几项成果均表明这种方法是可行。

机床结构中粘弹性阻尼的利用已被证明是减少车削和铣削颤振的有效方法. 粘弹性阻尼的引入意味着静态刚度的减少,即使几乎可以忽略不计,也启发了其他选择,如使用纳米复合材料涂层将刚度的减少最小化。最近切削过程中机床的动态特性的研究成果,对自优化机电一体化的发展也做出了贡献。因为特别在铣削操作中,刚度对于限制颤振和过程中自然产生的强迫振动是至关重要的。

然而,所有这些努力都集中在改善现有的传统组件(刀柄或夹具),而默认接受传统模具钢是最自然的材料选择。对材料成分,热处理,显微组织,二次相和应力对材料阻尼的影响进行调查后,一些金属和合金被列为高阻尼金属。Adams进一步的研究显示,热处理和成分上的微小差别就会对金属和合金材料的阻尼造成很大的影响。

内耗或阻尼是材料吸收振动能量的能力,高阻尼倾向于减小系统所呈现的交变弹性应变能。因此,可以预见高阻尼材料有助于提高机械系统的性能。高阻尼材料的应用已被证明可以节省特殊的主动控制装置,也有助于整体结构的减重。除了热弹性阻尼,绝大多数的阻尼机制涉及到应力引起的运动缺陷。点缺陷引起低到中等水平范围内的阻尼,线缺陷(位错)引起中等到高水平范围内的阻尼,平面缺陷(各种类型的边界)引起高范围内的阻尼。因此,大多数高阻尼金属材料的有效机制包括位错或边界的应力诱发运动。但是,高阻尼金属往往 没有相应的高物理和机械性能,因此无法应用于很多结构从。

从表现上来看,这些阻尼机制可以分为三类:动态滞后, 静态滞后,两者的结合。动态滞后产生的阻尼取决于频率,和振幅无关。静态滞后产生的阻尼取决于振幅,和频率无关。这两种类型的滞后可以用单一周期作用应力(振动)下的应力-应变平面循环结构来描述。

本文的目的是研究两个几何结构相同但由不同工具钢合金制成的刀体的性能。装夹方式不变而改变刀具材料的目的是在不需要额外改变机器设置的条件下提高颤振性能。这两种合金具有不同的成分和热处理工艺,所以微观结构和二次相也不同。金属和合金的阻尼特性对测试条件是非常敏感的,如温度,应变振幅,频率,湿度,试样的几何形状,应力场状态,和试样夹具系统。由于复杂的评估技术和参数,难以比较不同材料之间的阻尼性能数据。因此,模拟真实加工条件在这项研究中用来评估两种合金的性能。本文不探讨两种合金是否可分为高阻尼金属材料,而是侧重于铣削操作的动态响应。

两个工具之间的动态响应差(频率和阻尼)在非操作条件下通过槽试验模态分析即冲击试验获得;在操作条件下,即实际加工过程中,通过时间序列分析和进一步量化槽运行的动态参数获得。所获得的动态响应被用来计算绝对稳定极限,表面粗糙度测量被用来量化两个工具的动态行为产生的表面粗糙度。

2. 用自回归滑动平均模型模拟加工过程

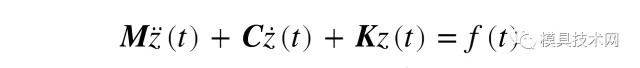

动态结构行为通常是通过运动方程式模拟为n-度自由 系统。

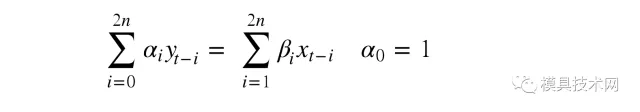

M,C,K 是N×n矩阵,分别代表质量矩阵、阻尼矩阵和刚度矩阵,Z(t)= [Z1(t),⋯,Zn(t)]′是一个 向量,包含每一个自由度的位移,F(t)是输入力。这是一个线性的二阶微分方程,它可以模拟为一个时间序列的自回归滑动平均模型。左边由自回归部分来表示,输入力被假定为随机部分,用移动平均部分表示。zi(t)是Ts 区间的均匀取样,如:zi(t) = zi (tTs), t = 0, 1, ⋯, 一般模型见方程式:

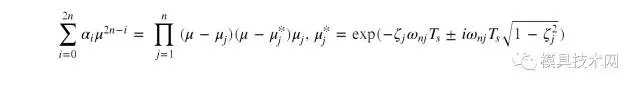

α 和 β 是由自回归模型(简称AR模型)与滑动平均 模型(简称MA模型)的系数。xt 和yt是输入和输出的观察值。时间序列和ARMA模型已成功地用于确定结构的动态性能和加工工艺分析。拟合的ARMA模型可以用来提取操作动态参数,以表示机床和切削过程之间的相互作用,例如存在颤振。操作动态参数是由运动方程式的自回归部分特征值计算出来的。

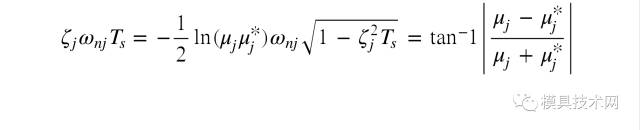

μ*是μ的复共轭。 固有频率ωnj,和阻尼ζj;j = 1,⋯,2n,可以从以下方程式计算出来

3.试验装置

刀具的几何形状选用一个标准的可转位铣刀,见技术规范表1。

参考材料选用普通工具钢H13,它也是常 用的工业材料。而预硬工具钢TOOLOX 44被作为替代材料硬度在450 HBW / 45 HRC。

表2给出了合金的详细成分。尽管TOOLOX 44硬度高,但其加工性能很好,尺寸稳定性高,且其加工完成后无需热处理直接使用,这对刀具制造商来说是非常重要的兴趣点。

模态参数是通过安装在机床(哈默C50 U,五轴加工中心)上的冲击测试实验获取,见图1。

绝对稳定极限计算根据

Ks是N/mm2的切削刚度,Gmin (ω)是传递函数的实数部分的最小值。加工试验通过用不同的主轴转速(N)和切削深度(AP)切割一个直槽来进行。主轴转速从 1000转/分钟至3000转/分钟,步长为100转/分钟, 并在合适的切削速度范围给出了21个不同的主轴速度。用于加工试验的试样材料成分见表2,这是一种用于研究模具硬铣削应用的代表性合金材料。

加工工件表面粗糙度的比较,测试数据条件为2200转/分钟和0.5毫米轴向切削深度。

对工件的加工噪音和表面质量进行了评价,以确定两种合金的性能,详见表3刀具A和刀具B。 加工噪音通过麦克风PCB 378B02记录,从机床的工作空间内测量数据,用ARMA模型拟合,通过操作动态参数来评价加工性能。加工槽的表面质量通过Zygo NewView 7300白光干涉仪来测量。最大峰谷,RT;算术平均偏差,RA和 均方根RMS,用来确定粗糙度。

4.结果

冲击试验结果表明,这两个工具安装在铣床时顺服系数非常相近,见图2。

图2:机器配置顺服系数,刀具A以虚线红线表示和工具B以固体蓝线表示。(为了更直观的看到数字图例中的颜色区分,读者可以参考本文的Web版本。)

估算出的固有频率和阻尼如表4 所示。

经统计,H13刀具A的绝对稳定极限是0.24毫米,而TOOLOX44刀具B是0.43毫米,这表明TOOLOX44 的抗颤振性能更好.

图3所示的加工试验结果显示了稳定性叶图理论所描述的叶瓣效应。

可以看出,这两种工具的性能都有较高的绝对稳定极限,但在相同主轴转速下,使用TOOLOX44能够稳定的获得更深的切削深度。

这两个刀体之间另一个简单的比较是声压的振幅

以2200转/分钟和轴向深度为0.6毫米的切割加工过程的声频信号记录。刀具A用红色表示,刀具B用蓝色表示(为了更直观的看到数字图例中的颜色区分,读者可以 参考本文的Web版本。)

以2200转/分钟,0.5毫米的轴向深度为参考条件, TOOLOX44刀具B有一个光滑的、相当恒定的振幅,而H13刀具A振幅显然更高,说明H13的振动比TOOLOX44大。这个差异同样适用于0.6毫米的轴向深度切削,但这一组工艺参数的差异不太明显。这个差异也可以从加工表面质量上看出,见图6和图7。图6可以见到不同切削深度的清晰的颤振标记,TOOLOX44刀具B在 0.5毫米的切割深度显示了光滑的表面,而H13刀具A在此深度下颤振,两者在0.6毫米的切割深度都开始有颤振迹象

表面粗糙度测量通过白光干涉仪测量获得,表3和图8 - 11 显示了观察到的. 表4总结并比较了通过冲击试验获得的动态性能和以及转速 2200转/分钟和轴向切削深度递增加工过程中获得的ODP。 冲击试验和ODP的比较显示了固有频率之间良好的相关性。但是严格来说,冲击试验和ARMA模型之间的阻尼不能用来比较,因为ODP是从加工噪音中估计,而不是从刀具结构中测量得出,所以会有误差。通过使用Akaike的最终误差预测模型来确定ARMA值(16,15)

5.讨论

冲击试验得到的结果没有显示出H13和TOOLOX之间有明确的切削性能差异。然而在操作条件下获得的ODP, 二者却有了显著的阻尼差异。这可以说明与冲击试验相比,切削过程中有更大的力作用于系统上。像James 和 Fu et al所提及的,应力相关阻尼和其他非线性材料阻尼行为有可能是两个刀具之间的阻尼差的主要因素。

因此,ODP对评估材料对于刀具设计和刀具性能的影响方面有更大的准确性。通过ODP进行阻尼估算是间接的阻尼测量, 因为它是通过加工噪音估计的,而不是直接从刀具或车床结构中测量获得的。然而,ODP,特别是在1200 赫兹的模式下,可以看到加工系统颤振时阻尼会显著衰减,这让我们可以直观观察到工艺的稳定性(或者不稳定)。

从加工试验得出的结果显示, ODP和表面粗糙度有直接关系,从而进一步证明间接测量的使用以及加工噪音的测量,能直接反映切削过程中的加工性能。结果还表明,刀具材料的选择对于刀具性能是至关重要的,因此,设计新刀具时值得考虑不同的材料。即使没有充分测量材料阻尼,这两种合金之间的实际加工差异是显而易见且值得利用的。而微观结构和材料性能如何影响金属和合金的动态特性及其在机床制造等工程领域中的应用,还需进一步研究。

6.结论

从上述研究可以得出四个主要结论。这些可以分为两个子领域,过程建模和材料。

·(1)因为不同的合金和微观结构,看似相同的刀具表现差异明显。

·(2)通过选择合适的合金,可以显著提高刀具的性能。本文中,TOOLOX44性能明显优于传统工具钢H13

·(3)自回归滑动平均模型适用于估算加工过程的操作动态参数,以区分稳定和不稳定的加工条件。

·(4)当评估操作的动态参数时,可以使用间接的测量,如加工噪音来代替结构测量,从而简化了传感器的要求。